《工业企业噪声控制设计规范》GB/T 50087-2013(1) ...

5 隔声设计

5.1 一般规定

5.1.1 将噪声控制在局部空间范围内的场合应进行隔声设计。

5.1.2 对声源进行的隔声设计,可采用隔声罩或声源所在车间采取隔声围护的结构形式;对噪声传播途径进行的隔声设计,可采用隔声屏障的结构形式;对接收者进行的隔声设计,可采用隔声间的结构形式。必要时也可同时采用上述几种结构形式。

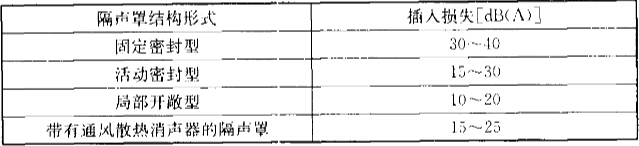

5.1.3 对车间内独立的强噪声源,在满足操作、维修及通风冷却等要求的情况下,根据隔声罩的插入损失,采用相应形式的隔声罩。隔声罩插入损失可按表5.1.3的规定选取。

表5.1.3 隔声罩的插入损失

5.1.4 声源所在车间采取的隔声围护结构可根据隔声量要求,按本规范第5.1.7条的规定进行设计。

5.1.5 对人员多、强噪声源分散的大车间,可设置隔声屏障或带有生产工艺孔洞的隔墙,将车间在平面上划分为几个不同强度的噪声区域。隔声屏障的设计插入损失可在1OdB(A)~20dB(A)范围内选取;对高频声源,隔声屏障的设计插入损失可选取较高值。

5.1.6 当不宜对声源作隔声处埋,且操作管理人员不定期停留在设备附近时,应在设备附近设置控制、监督、观察、休息用的隔声间。隔声间的设计插入损失,可在20dB(A)~50dB(A)的范围内选取。

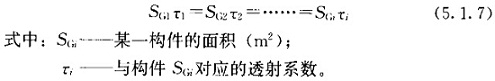

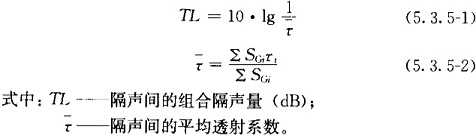

5.1.7 组合隔声构件的隔声量设计宜符合下式规定:

5.1.8 隔声设计应防止孔洞与缝隙的漏声。对于构件的拼装节点、电缆孔、管道的通过部位等声通道,应进行密封或消声处理设计。

5.2 隔声设计程序和方法

5.2.1 隔声设计应按下列步骤进行:

1 由声源特性和受声点的声学环境估算受声点的各倍频带声压级和A声级;

2 确定受声点各倍频带的允许声压级和允许A声级;

3 计算各倍频带和A声级所需隔声量;

4 选择适当的隔声结构与构件。

5.2.2 受声点各倍频带的声压级估算应符合下列规定:

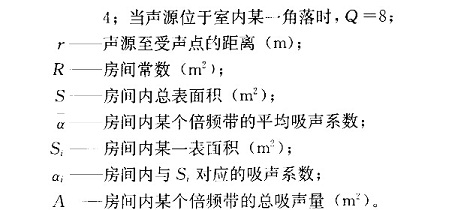

1 当室内只有一个声源时,估算受声点各倍频带的声压级,应首先查找、估算或测量声源中心频率为125Hz~4000Hz的6个倍频带的声功率级,然后根据声源特性和声学环境,按下列公式计算:

2 当有多个声源时,可分别求出各声源在受声点产生的声压级,然后按声压级的合成法则计算受声点各倍频带的声压级。

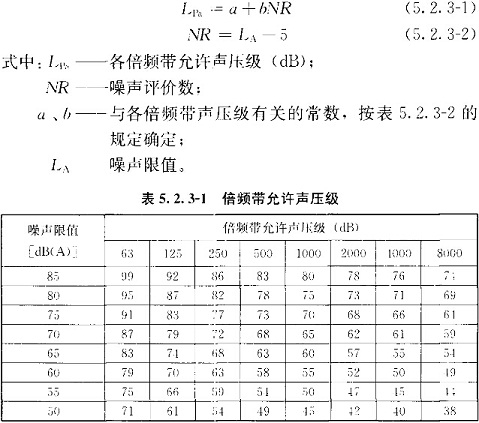

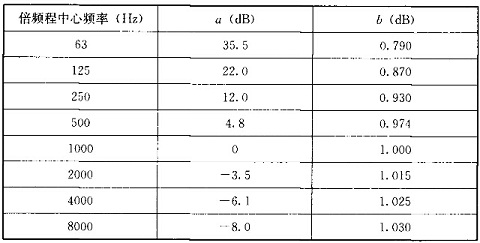

5.2.3 受声点各倍频带的允许声压级应根据本规范第3.0.1条规定的噪声限值计算或按表5.2.3-1取值。倍频带允许声压级应按下列公式计算:

表5.2.3-2 与各倍频带声压级有关的常数

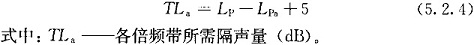

5.2.4 受声点各倍频带所需隔声量应按下式计算:

5.2.5 隔声结构与隔声构件的设计应满足各倍频带所需隔声量的要求。

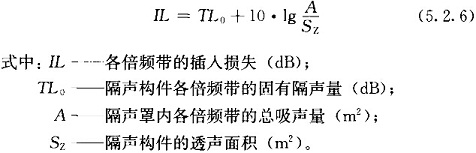

5.2.6 隔声罩的结构设计应有足够的吸声衬面,各倍频带的插入损失应满足所需隔声量的要求,可按下式计算:

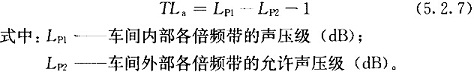

5.2.7 对声源所处车间为近似扩散声场的情况,隔墙或窗户各倍频带所需隔声量,可按下式计算:

5.3 隔声结构的选择与设计

5.3.1 设计隔声结构应收集隔声构件固有隔声量的实测数据。

5.3.2单层隔声结构的设计应符合下列规定:

1 应使被控制噪声源的峰值频率处于结构的共振频率和吻合频率之间;

2 可选用复合隔声结构。

5.3.3 双层隔声结构的设计应符合下列规定:

1 隔声结构的共振频率应低于被控制噪声源的峰值频率;空气层的厚度不宜小于50ml;

2 隔声结构的吻合频率不宜出现在中频段;双层结构各层的厚度不宜相同,或采用不同刚度,或加阻尼;

3 双层结构间的连接应减少出现声桥;

4 双层结构间宜填充多孔吸声材料。

5.3.4 隔声门窗的设计与选用应符合下列规定:

1 在满足隔声要求的前提下应选用定型产品;

2 应防止缝隙漏声,同时门扇和窗扇的隔声性能应与缝隙处理的严密性相适应;

3 对采用单层隔声门不能满足隔声要求的情况,可设计有两道隔声门的声阱;声阱的内壁面,应具有较高的吸声性能;两道门宜错开布置;

4 对采用单层隔声窗不能满足隔声要求的情况,可设计双层或多层隔声窗;

5 特殊情况可设计专用的隔声门窗。

5.3.5 隔声间的设计应符合下列规定:

1 对隔声要求高的隔声问,宜采用以实心砖等建筑材料为主的隔声结构;必要时,墙体与屋盖可采用取层结构,门窗等隔声构件宜采用有两道隔声门的声阱与多层隔声窗。

2 隔声间的组合隔声量可按下列公式计算:

3 所有的散热通风以及工艺孔洞,均应设有消声器,其消声量应与隔声间的隔声量相当。

5.3.6 隔声罩的设计应符合下列规定:

1 隔声罩宜采用带有阻尼层的钢板制作,阻尼层厚度宜为金属板厚的1倍~3倍;

2 隔声罩内壁面与机械设备间应留有一定的空间,各内壁面与设备的空间距离宜大于1OOmm;

3 隔声罩的内侧面应设吸声层;

4 隔声罩所有的散热通风、排烟以及生产工艺孔洞,均应设有消声器,其消声量应与隔声罩的隔声量相当;

5 应防止隔声罩振动向外辐射噪声。

5.3.7 隔声屏障的设置应靠近声源或接收者。室内设置隔声屏障时,应在室内安装吸声体。

6 消声设计

6.1 一般规定

6.1.1 降低空气动力机械辐射的空气动力性噪声或噪声源隔声围护结构散热通风口、工艺孔洞等辐射出的噪声应进行消声设计。

6.1.2 在空间允许的情况下,消声器装设位置应符合下列规定:

1 空气动力机械进(排)气口敞开的,应在靠近进(排)气口处装设进(排)口消声器;

2 空气动力机械进(排)气口均不敞开的,但管道隔声差,且管道经过空间的噪声不能满足要求时,应装设消声器;

3 噪声源隔声围护结构孔洞辐射噪声的,应在孔洞处装设消声器。

6.1.3 消声器的插入损失,应根据消声设计要求确定。

6.1.4 消声器引起的压力损失应控制在设备正常运行许可的范围内。

6.1.5 消声器产生的气流再生噪声对环境的影响不得超过该环境允许的噪声级。

6.1.6 消声器中气流速度应符合下列规定:

1 空调系统主管道消声器内气流速度不宜大于1Om/s;

2 鼓风机、压缩机、燃气轮机的进、排气消声器内气流速度不宜大于30m/s;

3 内燃机进、排气消声器内气流速度不宜大于50m/s;

4 高压排气放空消声器内气流速度不宜大于60m/s。

6.1.7 消声器应坚固耐用,并应满足防潮、防火、防腐、耐高温、耐油污等要求。

6.2 消声设计程序和方法

6.2.1 消声设计应按下列步骤进行:

1 确定噪声源的各倍频带声功率级;

2 根据噪声源位置、噪声控制点(1个或若干个)位置,两者间的噪声传播路径特性以及控制点所在位置的房间特性(或室外环境特性),预测噪声控制点的各倍频带声压级和A声级;

3 根据噪声控制点允许的倍频带声压级(或A声级)限值,得到控制点的各倍频带声压级(或A声级)超标量;

4 根据超标量确定消声器各倍频带所需的插入损失,并选定满足要求的消声器;

5 根据选定消声器的插入损失和气流再生噪声数值,重新进行步骤2的计算,检查控制点的声压级,控制点的声压级应满足限值的要求;

6 当所选消声器不能满足要求,再根据超标量调整消声器的选型,重复进行步骤2的计算,直至满足要求。

6.2.2 噪声源中心频率为63Hz~8000Hz的8个倍频带的声功率级,应由噪声源设备制造商提供,当设备制造商不能提供,可通过测量、估算或查找资料等方法确定。

6.2.3 消声器的装设位置应根据辐射噪声的部位和传播噪声的途径,按本规范第6.1.2条的规定选定。

6.2.4 噪声控制点各倍频带的允许声压级应根据本规范第3.0.1条规定的噪声限值,按本规范公式(5.2.3)讦算或按表5.2.3-1取值。

6.2.5 噪声控制点的预测声压级,可按本规范公式(5.2.2)计算,传播路径上各部件的插入损失和气流再生噪声,应根据各部件制造商提供的资料以及围家现行有关标准进行计算。

6.2.6 消声器的类型应根据噪声频谱特性、所需插入损失、气流再生噪声、空气动力性能以及防潮、防火、防腐蚀等特殊使用要求确定。

6.2.7 消声器的型号选择应根据定型消声器的性能参数确定,也可自行设计符合要求的消声器。

6.2.8 消声器产生的气流再生噪声有影响时,应降低气流速度或简化消声器结构。

6.3 消声器的选择与设计

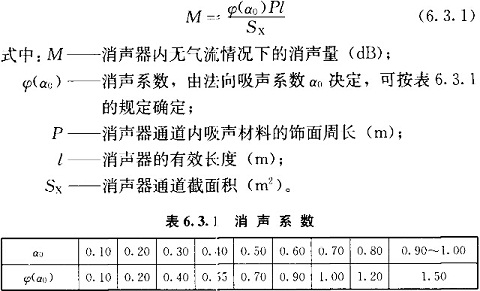

6.3.1 当噪声呈中高频宽带特性时,消声器的类型可采用阻性形式。阻性消声器的静态消声量,可按下式计算:

6.3.2 设计阻性消声器应防止高频失效的影响,其上限截止频率可按下式计算:

式中:f-上限截止频率;

c-声速,常温常压下可取340m/s;

D-消声器通道截面的当量直径(m)。

6.3.3 阻性消声器结构形式的选择应符合下到规定:

1 当量直径不大于300mm时,可选用直管式消声器;

2 当量直径大于300mm时,可选用片式或折板式消声器,片间距宜取1OOmm~200mm,折板式消声器消声片的弯折应满足视线不能透过的要求,折角角度不宜大于20°;

3 消声通道可采用正弦波形、流线形或菱形的结构形式,其弯折角度应满足视线不能透过的要求;

4 气流流速较低的通风管道系统,可采用迷宫式消声器,消声器的小室宜为3个~5个,消声器内的气流速度宜小于bm/s;

5对风量不大、风速不高的通风空调系统,可选用消声弯头,消声弯头内的气流速度宜小于8m/s。

6.3.4 当噪声呈明显低中频脉动特性时,或气流通道内不宜使用阻性吸声材料时,消声器的类型可选用扩张室式。扩张室式消声器的设计应符合下列规定:

1 扩张室式消声器的消声量,可用增加扩张比的方法提高,其消声频率特性,可用改变室长的方法来调节;

2 将几个扩张室串联使用来增大消声量时,各室长度不应相等;

3 应在室内插入长度分别等于室长的1/2与1/4的内接管,内接管宜采用穿孔率不小于30\%的穿孔管连接起来;

4 扩张室式消声器的内管管道直径超过400mm时,宜采用多管式。

6.3.5 当噪声呈低中频特性时,消声器的类型可采用共振式,共振式消声器的设计应符合下列规定:

1 单通道共振式消声器,其通道直径不宜超过250mm,对大流量系统可采用多通道,每个通道的宽度可取1OOmm~200mm;

2 共振式消声器的腔长、宽、深尺寸均宜小于共振频率波长的1/3,穿孔应集中在共振腔中部均匀分布,穿孔部分长度不宜超过共振频率波长的1/12。

6.3.6 对于下列情形,消声器的类型可选择微穿孔或微缝金属板式:

1 消声器不宜使用多孔吸声材料而又需要在宽频带范围内具有比较高的消声量;

2 消声器需在温度高、湿度大和流速高介质条件下使用。

6.3.7 高压排气放空噪声的消声设计,宜采用节流减压、小孔喷注及节流减压小孔喷注复合等排气放孔消声器。排气放空消声器的设计应符合下列规定:

1 节流减压消声器的节流级数,应根据驻压比确定,宜取2级~5级。对超高压的情况,也可多至8级;

2 小孔喷注消声器的孔径宜为1mm~3mm,孔中心距应大于孔径的5倍,总开孔面积应大于原排气口面积的1.5倍~2倍;

3 节流减压小孔喷注复合消声器可由1级~2级节流减压加1级小孔喷注组成。

7 吸声设计

7.1 一般规定

7.1.1 当原有吸声较少、混响声较强的各类车间厂房进行降噪处理时,应进行吸声设计。

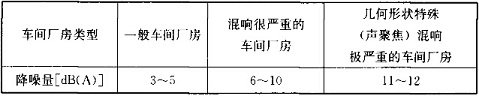

7.1.2 吸声处理的降噪量可按表7.1.2的规定估算。

表7.1.2 吸声处理的降噪量

7.1.3 吸声设计中应合理地确定吸声处理面积。

7.1.4 吸声设计应满足防火、防潮、防腐、防尘等工艺与安全卫生要求;同时还应满足通风、采光、照明及装修要求,为吸声材料设置的埋件,应满足施工方便、坚固耐用的要求。

7.2 吸声设计程序和方法

7.2.1 吸声设计应按下列步骤进行:

1 确定吸声处理前室内的各倍频带的声压级和总的A声级;

2 确定降噪地点的各倍频带允许声压级和允许总的A声级,计算所需吸声降噪量;

3 确定吸声处理前的室内平均吸声系数;

4 计算吸声处理后应有的室内平均吸声系数;

5 确定吸声材料的类型、数量与安装方式。

7.2.2 车间厂房吸声处理前中心频率为125Hz~4000Hz的6个倍频带的声压级和A声级,可实测或按本规范公式(5.2.2)计算。

7.2.3 降噪地点各倍频带的允许声压级应根据本规范第3.0.1条规定的噪声限值,按本规范公式(5.2.3)计算或按表5.2.3-1取值。所需吸声降噪量可将室内吸声处理前的声压级减去允许声压级得出。

7.2.4 吸声处理前的室内平均吸声系数,可通过测量房间混响时间或计算求得。

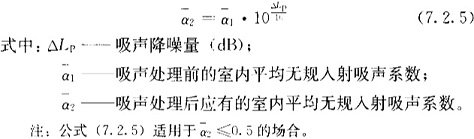

7.2.5 吸声处理后应有的室内平均吸声系数,可根据所需降噪量和吸声处理前的室内平均吸声系数,按下式计算:

7.2.6 吸声构件的种类、数量与安装方式,应根据吸声处理后所需的室内平均吸声系数的要求,按本规范第7.3节的规定确定。

7.2.7 吸声设计的效果,可采用吸声降噪量及室内工作人员的主观感觉效果来评价。吸声降噪量应通过实测吸声处理前后室内相应位置的噪声水平来求得,也可通过测量混响时间求得。

7.3 吸声构件的选择与设计

7.3.1 吸声构件的设计与选择应符合下到规定:

1 吸声材料的吸声系数可由制造商提供,当制造商不能提供,可通过测量、估算或查找资料等方法确定;

2 中高频噪声的吸声降噪设计,可采用常规成型吸声板,密度较小或薄的玻璃棉板等多孔吸声材料,需要时可设置穿孔板等护面材料;

3 宽频带噪声的吸声降噪设计,可在材料背后设置空气层或增加多孔吸声材料的厚度、面密度;

4 低频噪声的吸声降噪设计,可采用穿孔板共振吸声结构,为增加吸声频带宽度,可在共振腔内填充适量的多孔吸声材料;

5 室内湿度较高或有清洁要求的吸声降噪设计,可采用薄膜覆面的多孔吸声材料或单、双层微穿孔板等吸声结构。

7.3.2 吸声处理方式的选择应符合下列规定:

1 所需吸声降噪量较高、房间面积较小的吸声设计,宜对屋顶、墙面同时进行吸声处理;

2 所需吸声降噪量较高、车间面积较大时,车间吸声体面积宜取房间屋顶面积的40\%或室内总表面积的15\%,对于扁平状大面积车间的吸声设计,可只对屋顶吸声处理;

3 声源集中在车间局部区域而噪声影响整个车间的吸声设计,应在声源所在区域的屋顶及墙面作局部吸声处理,且宜同时设置隔声屏障;

4 吸声降噪设计宜采用空间吸声体的方式;空间吸声体宜靠近声源。

专业评论